Partie 1 — Réponse courte

Si vous demandez : « Quelle épaisseur un laser fibre peut-il couper ? »

la réponse la plus honnête est :

Cela dépend de la puissance, du matériau, du gaz d’assistance et du niveau de qualité attendu.

Mais pour vous donner un point de départ clair, voici un aperçu simple et réaliste tel qu’on le retrouve dans les usines :

| Puissance laser fibre | Acier carbone | Inox | Aluminium |

|---|---|---|---|

| 1–2 kW | jusqu’à ~10 mm | jusqu’à ~6 mm | jusqu’à ~4 mm |

| 3–4 kW | jusqu’à ~20 mm | jusqu’à ~12 mm | jusqu’à ~8 mm |

| 6 kW | jusqu’à ~25 mm | jusqu’à ~20 mm | jusqu’à ~12 mm |

| 12 kW | jusqu’à ~40 mm | jusqu’à ~30 mm | jusqu’à ~18 mm |

| 20 kW+ | 50 mm et plus | 40 mm et plus | 25 mm et plus |

En fabrication, la plupart des ateliers choisissent une épaisseur plus faible pour une meilleure qualité de bord, une meilleure vitesse et une meilleure stabilité.

Ce guide explique pourquoi, et comment choisir une plage d’épaisseur réaliste pour votre atelier.

Pourquoi cette question est si importante en atelier

Pour beaucoup d’acheteurs, l’épaisseur est le premier filtre lors du choix d’une machine de découpe.

Les responsables d’atelier demandent souvent :

- Une seule machine peut-elle gérer tous mes travaux quotidiens ?

- Faut-il vraiment passer à 6 kW ou 12 kW, ou est-ce trop ?

- Pourquoi un atelier coupe 30 mm “facilement” alors qu’un autre peine à 20 mm ?

- Plus épais est-il toujours mieux ?

Si l’épaisseur est mal comprise, les ateliers :

- achètent trop petit → goulots d’étranglement

- ou achètent trop grand → budget gaspillé et ROI plus faible

Ce que “l’épaisseur maximale” signifie réellement

Quand un fabricant dit : « ce laser fibre coupe 30 mm d’acier », cela ne veut pas forcément dire :

- découpe rapide

- bords propres

- qualité stable pour la production

En pratique, il y a trois niveaux d’épaisseur à distinguer :

1️⃣ Épaisseur “possible” (maximale)

- Le laser peut traverser la matière

- Vitesse très lente

- Qualité de bord parfois rugueuse

- Plutôt pour démonstration ou cas rare

2️⃣ Épaisseur de production stable (la plus importante)

- Coupes propres et répétables

- Vitesse raisonnable

- Peu d’arrêts / de reprise

👉 C’est l’épaisseur sur laquelle un atelier doit se baser

3️⃣ Épaisseur économique à haute vitesse

- Découpe rapide

- Meilleur coût par pièce

- Consommation énergie/gaz la plus faible

👉 Idéal pour la production en série

La rentabilité se fait surtout aux niveaux 2 et 3, pas à l’extrême maximum.

Qu’est-ce qui limite vraiment l’épaisseur de coupe ?

Beaucoup pensent :

« Plus de puissance = plus épais. »

La puissance compte — mais ce n’est pas le seul facteur.

Voici les 5 limites réelles en découpe laser fibre :

1️⃣ Puissance laser (évident, mais pas suffisant)

Plus de puissance :

- apporte plus d’énergie dans la coupe

- aide à fondre des épaisseurs plus grandes

- améliore le perçage sur plaques épaisses

Mais après un certain point :

- la vitesse baisse fortement

- la qualité de bord se dégrade

- le coût du gaz augmente vite

C’est pourquoi beaucoup d’ateliers choisissent 12 kW plutôt que 20 kW, même si les deux “peuvent” couper.

2️⃣ Matériau (cela change tout)

Les métaux réagissent très différemment au laser.

- Acier carbone = coupe la plus épaisse

- Inox = plus difficile en grande épaisseur

- Aluminium = plus réfléchissant

- Cuivre & laiton = les plus difficiles

Détails en Partie 3.

3️⃣ Gaz d’assistance (souvent sous-estimé)

Le gaz ne sert pas seulement à souffler le métal fondu.

Il :

- contrôle la chaleur

- influence la couleur du bord

- détermine la vitesse

- limite fortement l’épaisseur maxi

Exemples :

- L’oxygène aide l’acier carbone à couper plus épais

- L’azote donne des bords propres sur l’inox

- L’air réduit le coût mais limite l’épaisseur

4️⃣ Tête de coupe & contrôle du focus

Les lasers modernes s’appuient sur :

- têtes auto-focus

- position de focus stable

- optique propre

Sans bon contrôle du focus, l’épaisseur possible chute — même avec une forte puissance.

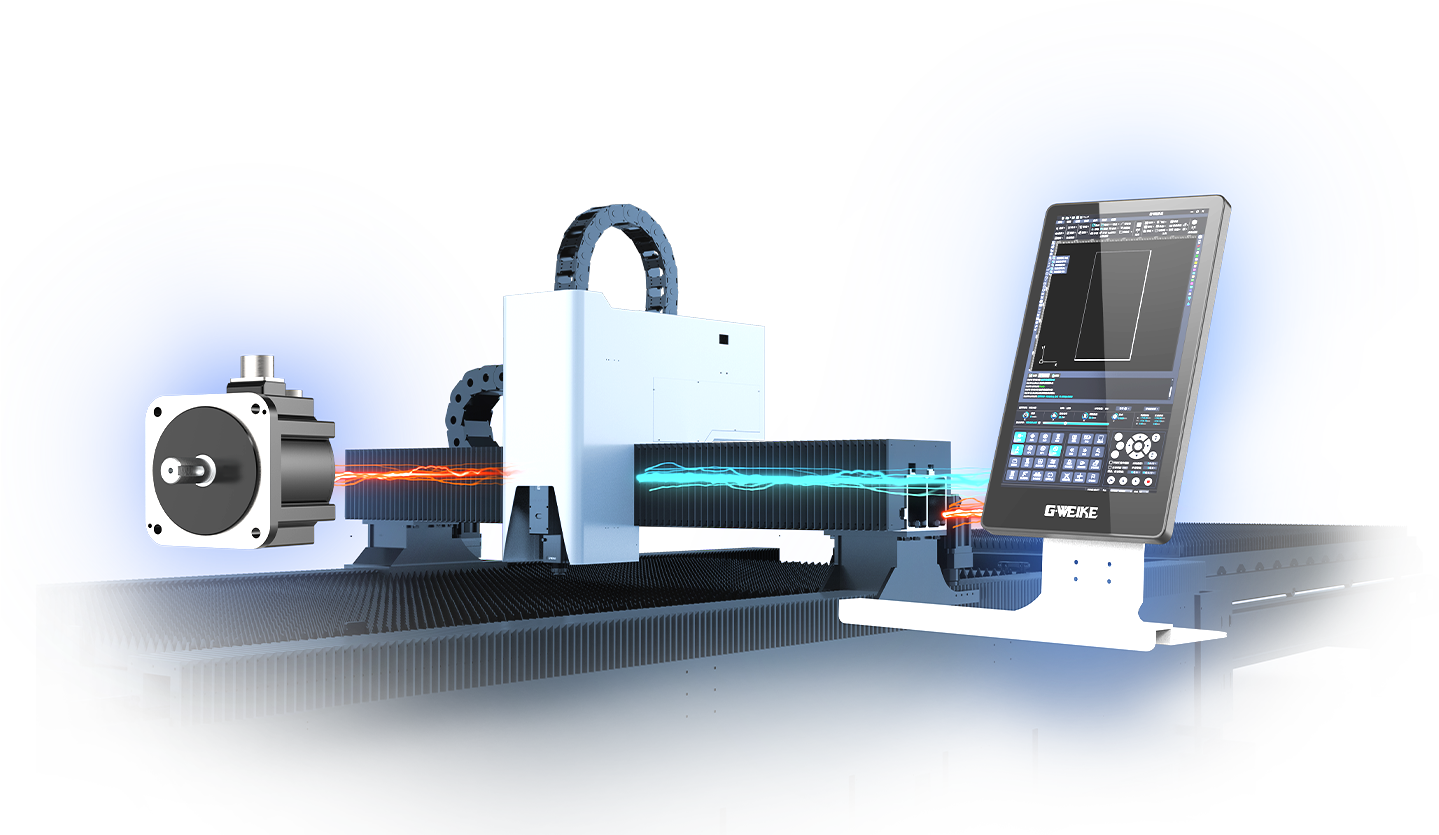

5️⃣ Stabilité machine & conception

Couper épais implique :

- forte charge thermique

- temps de coupe long

- contraintes/vibrations

D’où l’intérêt des machines industrielles (bâti lourd, rigidité) pour l’épais.

Pourquoi la plupart des ateliers choisissent “moins que le maximum”

D’un point de vue business :

- Couper 20 mm proprement est souvent plus rentable que 30 mm mal

- Plus fin :

- va plus vite

- coûte moins en gaz

- réduit la reprise (ébavurage, etc.)

C’est pourquoi beaucoup de machines 6–12 kW tournent surtout sur 5–20 mm au quotidien.

Ce que ce guide va couvrir ensuite

Dans les sections suivantes, nous répondrons :

- Quelle épaisseur réaliste par niveau de puissance

- Pourquoi l’acier carbone est plus “facile” que l’inox

- Comment le gaz change l’épaisseur

- Quels modèles GWEIKE correspondent à chaque plage

- Comment choisir selon le ROI, pas le marketing

Partie 2 — Quelle épaisseur selon la puissance ? (données réalistes)

Beaucoup d’acheteurs commencent par la puissance — c’est logique.

Elle détermine en grande partie l’épaisseur, la vitesse et la stabilité.

Mais voici le point clé souvent mal expliqué :

L’épaisseur la plus haute n’est pas l’épaisseur la plus rentable.

Ci-dessous, ce que chaque niveau de puissance fait réellement dans des conditions d’atelier classiques.

Laser fibre 1–2 kW : spécialistes de la tôle fine

Applications typiques

- armoires électriques

- pièces HVAC

- panneaux décoratifs

- petites équerres / capotages

Épaisseur réaliste

| Matériau | Épaisseur “production stable” | Maximum absolu |

|---|---|---|

| Acier carbone | 4–6 mm | ~10 mm |

| Inox | 2–4 mm | ~6 mm |

| Aluminium | 1,5–3 mm | ~4 mm |

Points forts

- Très rapide sur tôle fine

- Faible consommation énergétique

- Investissement plus bas

- ROI élevé en petite fabrication

Limites

- À l’aise surtout sur faible épaisseur

- Perçage plus lent sur épais

- Moins adapté aux ateliers “épaisseur mixte”

💡 Idéal si vous coupez principalement de la tôle fine toute la journée.

Laser fibre 3–4 kW : le choix d’entrée de gamme industriel le plus courant

C’est souvent le premier vrai laser fibre industriel pour beaucoup d’ateliers.

Épaisseur réaliste

| Matériau | Épaisseur “production stable” | Maximum absolu |

|---|---|---|

| Acier carbone | 8–12 mm | ~20 mm |

| Inox | 6–8 mm | ~12 mm |

| Aluminium | 4–6 mm | ~8 mm |

Pourquoi autant d’ateliers choisissent 3–4 kW

- Couvre ~80% des jobs tôle

- Bon équilibre coût/capacité

- Maintenance simple

- Fonctionne bien à l’air ou à l’oxygène selon le cas

Cas d’usage typiques

- fabrication générale

- structures de mobilier

- capotages / carters

- petites pièces auto

💡 Si votre atelier coupe surtout en dessous de 10 mm, cette plage suffit souvent.

Laser fibre 6 kW : le “cheval de bataille” de la fabrication moderne

À 6 kW, le laser fibre remplace réellement plasma et oxycoupage pour beaucoup d’ateliers.

Épaisseur réaliste

| Matériau | Épaisseur “production stable” | Maximum absolu |

|---|---|---|

| Acier carbone | 15–20 mm | ~25 mm |

| Inox | 10–15 mm | ~20 mm |

| Aluminium | 8–10 mm | ~12 mm |

Pourquoi 6 kW est un excellent compromis

- Perçage puissant

- Découpe stable sur épaisseurs moyennes

- Consommation gaz raisonnable

- Très bonne qualité de bord avec bons réglages

Avantage en production

- Cycle plus rapide sur 8–12 mm

- Moins d’arrêts dus à l’instabilité

- Meilleure constance entre équipes

💡 Beaucoup d’ateliers trouvent que 6 kW donne le meilleur ROI long terme.

Laser fibre 8–12 kW : production sur forte épaisseur

Cette plage vise les ateliers qui coupent du “gros” tous les jours, pas occasionnellement.

Épaisseur réaliste

| Matériau | Épaisseur “production stable” | Maximum absolu |

|---|---|---|

| Acier carbone | 20–30 mm | ~40 mm |

| Inox | 15–25 mm | ~30 mm |

| Aluminium | 10–15 mm | ~18 mm |

Ce qui change en haute puissance

- Perçage beaucoup plus rapide

- Plus d’épaisseur avec kerf plus stable

- Productivité supérieure par équipe

Compromis

- Consommation gaz plus élevée

- Investissement plus important

- Nécessite une structure machine et un refroidissement stables

💡 Idéal si la plaque épaisse est votre cœur de métier, pas un “job rare”.

Laser fibre 20 kW+ : épaisseur extrême & productivité

Les lasers très haute puissance impressionnent — mais ils ne conviennent pas à tout le monde.

Épaisseur réaliste

| Matériau | Épaisseur “production stable” | Maximum absolu |

|---|---|---|

| Acier carbone | 30–40 mm | 50 mm+ |

| Inox | 25–35 mm | 40 mm+ |

| Aluminium | 15–20 mm | ~25 mm |

Qui en a vraiment besoin ?

- mécanique lourde

- construction navale

- charpentes / structures acier

- centres de service acier (gros volumes)

Réalité terrain

Beaucoup d’ateliers achètent très puissant mais utilisent rarement l’épaisseur max.

Si l’épais n’est pas quotidien, le ROI peut souffrir.

Pourquoi le “maximum absolu” est un mauvais critère d’achat

Les brochures adorent afficher l’épaisseur maximale.

Mais en production :

- c’est lent

- la qualité peut nécessiter reprise

- le coût gaz grimpe vite

👉 Les acheteurs “malins” choisissent selon l’épaisseur quotidienne, pas selon le marketing.

Règle simple (acheteurs)

- Si 90% du travail est < 10 mm → 3–4 kW

- Si vous coupez souvent 10–20 mm → 6 kW

- Si la plaque épaisse est centrale → 8–12 kW

- Si vous coupez 30 mm+ tous les jours → 20 kW+

Pourquoi la conception machine compte autant que la puissance

Deux machines 12 kW peuvent se comporter très différemment.

Les différences clés :

- rigidité du bâti

- stabilité thermique

- qualité de tête

- réactivité du contrôle

C’est pourquoi des plateformes industrielles (comme celles des lasers fibre GWEIKE) visent la stabilité plaque épaisse, pas seulement la puissance.

Nous relierons ces plages à des modèles GWEIKE plus loin.

Section suivante :

👉 Pourquoi l’acier carbone se coupe plus épais que l’inox ou l’aluminium

👉 Comment les propriétés matière limitent directement l’épaisseur

Partie 3 — Pourquoi l’épaisseur varie selon le matériau

Beaucoup supposent :

« Si je coupe 30 mm d’acier, je devrais couper 30 mm d’inox. »

En réalité, ce n’est pas comme ça que ça fonctionne.

Les métaux absorbent et évacuent l’énergie du laser de façons différentes.

Voici une explication sans jargon.

1) Acier carbone — le plus épais (et le plus “facile”)

Pourquoi l’acier carbone est “laser-friendly”

L’acier carbone est souvent le plus simple à couper en forte épaisseur car :

- il absorbe bien l’énergie

- il réagit fortement avec l’oxygène

- l’oxydation apporte de la chaleur supplémentaire

👉 En simple :

le laser et l’oxygène “se complètent” pendant la coupe.

Capacité typique (qualité production)

| Puissance | Acier carbone (production stable) |

|---|---|

| 3–4 kW | 8–12 mm |

| 6 kW | 15–20 mm |

| 12 kW | 25–30 mm |

| 20 kW+ | 35–40 mm |

Pourquoi l’oxygène fait une telle différence

En coupe oxygène sur acier carbone :

- le métal “brûle” légèrement

- la réaction ajoute de la chaleur

- moins d’énergie laser est nécessaire

Résultat :

- épaisseur plus élevée

- vitesse raisonnable

- coût gaz relativement bas

💡 D’où la domination de l’acier carbone pour la découpe épaisse.

2) Inox — bords plus “propres”, mais moins d’épaisseur

L’inox se comporte différemment.

Pourquoi l’inox est plus difficile à couper épais

- il s’oxyde moins facilement

- on coupe souvent à l’azote, pas à l’oxygène

- pas de chaleur “bonus” chimique

👉 Résultat :

le laser fait presque tout le travail seul.

Capacité typique

| Puissance | Inox (production stable) |

|---|---|

| 3–4 kW | 6–8 mm |

| 6 kW | 10–15 mm |

| 12 kW | 20–25 mm |

| 20 kW+ | 30–35 mm |

Pourquoi l’inox reste très choisi

Même si l’épaisseur est plus faible :

- qualité de bord excellente

- pas d’oxydation (bord brillant)

- peu de post-traitement

Dans beaucoup de secteurs, la qualité de bord compte plus que l’épaisseur maxi.

3) Aluminium — réfléchissant et “capricieux”

L’aluminium est souvent la source de confusion.

Pourquoi l’aluminium est difficile

- réfléchit une partie du faisceau

- évacue la chaleur très vite

- demande plus de puissance à épaisseur égale

En simple :

l’aluminium “renvoie/évacue” l’énergie au lieu de rester chaud.

Capacité typique

| Puissance | Aluminium (production stable) |

|---|---|

| 3–4 kW | 4–6 mm |

| 6 kW | 8–10 mm |

| 12 kW | 12–15 mm |

| 20 kW+ | 18–25 mm |

Réalité terrain

Même si une machine peut couper épais en aluminium :

- la vitesse baisse vite

- la qualité peut varier

- le réglage process devient critique

💡 Beaucoup d’ateliers sous-traitent l’aluminium très épais, même avec du haut kW.

4) Cuivre & laiton — les plus difficiles

Cuivre et laiton sont :

- très réfléchissants

- très conducteurs

On vise rarement de grosses épaisseurs avec ces matériaux.

Usages typiques

- pièces électriques fines

- éléments décoratifs

- applications spécifiques

Épaisseur typique

Souvent sous 5–8 mm, même avec forte puissance.

Pour ces matériaux, la protection machine et la sécurité process peuvent être plus importantes que “l’épaisseur”.

5) Même puissance ≠ même épaisseur selon le matériau

Modèle mental simple :

| Matériau | Absorption laser | Aide chimique | Résultat |

|---|---|---|---|

| Acier carbone | Élevée | Oui (oxygène) | Le plus épais |

| Inox | Moyenne | Non | Moyen |

| Aluminium | Faible | Non | Plus fin |

| Cuivre/laiton | Très faible | Non | Le plus fin |

Voilà pourquoi les annonces marketing sont trompeuses si le matériau n’est pas précisé.

6) Conseils “terrain”

Les ateliers expérimentés appliquent souvent ces règles :

- Acier carbone : choisir surtout selon l’épaisseur

- Inox : choisir selon la qualité attendue

- Aluminium : choisir puissance + stabilité process

- Cuivre/laiton : rester conservateur

Pousser tous les matériaux au même “maximum” mène presque toujours à :

- production lente

- coût gaz élevé

- qualité instable

Ensuite :

👉 Pourquoi changer de gaz peut augmenter/réduire l’épaisseur de 30–50%

👉 Pourquoi l’azote est propre mais limite l’épaisseur

👉 Pourquoi l’air est économique mais pas toujours adapté

Partie 4 — Comment le gaz d’assistance et les réglages changent l’épaisseur

Beaucoup se concentrent sur la puissance, mais en production,

le gaz et les réglages décident souvent si la coupe épaisse est fiable ou non.

Deux ateliers avec la même puissance peuvent obtenir des résultats très différents — simplement à cause du gaz et des paramètres.

1) Pourquoi le gaz d’assistance compte autant

Le gaz a trois rôles :

- expulser le métal fondu du kerf

- contrôler la chaleur dans la zone de coupe

- influencer qualité de bord et vitesse

Selon le gaz, l’épaisseur possible peut varier de 30 à 50%.

2) Oxygène (O₂) : le meilleur pour l’acier carbone épais

Pourquoi l’oxygène aide l’épaisseur

En coupe acier carbone :

- l’oxygène réagit avec l’acier chaud

- la réaction produit de la chaleur

- moins d’énergie laser est nécessaire

👉 En simple :

l’oxygène “aide le laser à faire le travail”.

Résultats typiques

- capacité plus épaisse

- vitesse plus élevée sur épais

- coût gaz plus bas

Compromis

- bord oxydé (plus sombre)

- pas adapté à l’inox

- moins idéal si bord “brillant” exigé

💡 C’est pourquoi l’acier carbone épais se coupe presque toujours à l’oxygène.

3) Azote (N₂) : bords propres, épaisseur plus limitée

L’azote ne réagit pas avec le métal.

Ce que l’azote fait très bien

- bords brillants sans oxydation

- excellent pour l’inox

- idéal si la qualité esthétique est importante

Pourquoi l’épaisseur est plus faible

- pas d’aide chimique

- le laser doit tout fondre

- souvent besoin de pression plus élevée

Usages typiques

- capotages inox

- équipements alimentaires

- pièces décoratives

💡 L’azote sacrifie l’épaisseur pour la qualité.

4) Air comprimé : le moins cher, mais limité

L’air est environ :

- 78% azote

- 21% oxygène

Pourquoi l’air est utilisé

- coût très bas

- pas de bouteilles

- bien sur tôle fine

Limites

- stabilité plus faible sur plaques épaisses

- bords moins propres que l’azote

- épaisseur maximale plus faible

💡 Très bien pour tôle fine, moins adapté pour pousser l’épaisseur.

5) Comparaison gaz vs épaisseur

| Matériau | Oxygène | Azote | Air |

|---|---|---|---|

| Acier carbone | ★★★★★ (le plus épais) | ★★ | ★★ |

| Inox | ✖ | ★★★★ | ★★ |

| Aluminium | ✖ | ★★★ | ★★ |

| Qualité de bord | ★★ | ★★★★★ | ★★ |

| Coût d’exploitation | ★★★★ | ★★ | ★★★★★ |

Ce tableau montre pourquoi le “meilleur gaz” dépend de l’objectif, pas uniquement de l’épaisseur.

6) Position de focus : un levier caché

La position du focus est souvent sous-estimée.

Explication simple

- focus trop haut → énergie dispersée

- focus trop bas → bain de fusion instable

Pour l’épais :

- le focus est souvent réglé sous la surface

- pour aider l’énergie à pénétrer plus profond

Même avec assez de puissance, un focus incorrect peut réduire fortement l’épaisseur possible.

7) Vitesse vs épaisseur : le compromis

Autre confusion fréquente :

« Si je peux couper 25 mm, je dois pouvoir aller vite. »

En réalité :

- l’épais demande une vitesse plus faible

- trop rapide → coupe incomplète

- trop lent → surchauffe et défauts

💡 Plus épais = plus lent pour rester stable.

8) Buse & pression de gaz

La coupe épaisse nécessite souvent :

- diamètre de buse plus grand

- pression plus élevée

- débit stable

Mais :

- trop de pression → bords rugueux

- pas assez → laitier / scories

D’où l’avantage des machines industrielles avec systèmes gaz stables.

9) Pourquoi l’épais demande une machine “industrielle”

Pousser l’épaisseur ne dépend pas seulement des kW.

Il faut :

- bâti rigide

- mouvement stable

- tête fiable

- gaz régulier

Des machines légères peuvent “couper” épais, mais pas de façon répétable en production.

C’est là que des plateformes industrielles (comme celles utilisées sur les systèmes GWEIKE) font la différence.

Quand NE PAS pousser l’épaisseur

Les ateliers expérimentés savent quand rester raisonnable :

- quand la qualité de bord compte

- quand la vitesse compte

- quand le coût gaz devient trop élevé

Mieux vaut couper 15–20 mm proprement que 25–30 mm “mal”.

Partie 5 — Choisir le bon laser fibre GWEIKE selon l’épaisseur (FAQ & checklist)

Vous connaissez maintenant la réalité de l’épaisseur :

- la puissance compte

- le matériau compte

- le gaz compte

- et “épaisseur maxi” ≠ “épaisseur production”

Donc la vraie question devient :

Quelle machine choisir selon l’épaisseur que je coupe tous les jours ?

Ci-dessous, un guide de sélection simple.

Étape 1 : identifier votre “plage d’épaisseur quotidienne” (pas le maximum)

Avant de choisir, répondez à :

Quelle épaisseur représente 80–90% de vos pièces quotidiennes ?

Beaucoup d’ateliers entrent dans l’un de ces groupes :

1) Tôle fine : 0,8–6 mm

2) Fabrication générale : 3–12 mm

3) Épaisseur moyenne : 8–20 mm

4) Plaque épaisse : 16–35 mm

5) Très épais : 30 mm+

Une fois votre groupe défini, la sélection devient plus simple.

Étape 2 : faire correspondre votre groupe à la bonne machine

A) 0,8–6 mm (tôle fine, haute vitesse, grand volume)

Si vous coupez principalement :

- armoires

- capotages

- pièces HVAC

- équerres

- composants tôle

vos priorités sont :

- accélération rapide

- qualité de bord constante

- coût par pièce faible

✅ Orientation recommandée :

- Machines de découpe laser fibre haute vitesse pour tôle

- Puissance pratique : 3–6 kW (selon matériaux)

Cette page “hub” de catégorie est idéale comme entonnoir interne de sélection dans votre stratégie de contenu.

B) 3–12 mm (fabrication générale — la plage la plus fréquente)

La plage industrielle la plus courante, couvrant :

- pièces inox

- structures acier carbone

- ateliers avec commandes mixtes

✅ Orientation recommandée :

- Plateformes polyvalentes stables, table échange possible

- Puissance pratique : 4–8 kW

Dans cette plage, concentrez-vous sur :

- rigidité du bâti

- stabilité tête de coupe

- réactivité du contrôle

- fiabilité du gaz

C) 8–20 mm (production en épaisseur moyenne)

Si vous coupez souvent :

- platines

- pièces structurelles

- châssis

- acier carbone et inox plus épais

✅ Orientation recommandée :

- Puissance pratique : 6–12 kW

- Fortement recommandé : table échange

- Extraction fumées/poussières et refroidissement stables

C’est souvent la plage où le ROI “décolle” versus plasma.

D) 16–35 mm (ateliers plaque épaisse)

Si la plaque épaisse est votre cœur d’activité :

- pièces engins TP

- grands cadres / châssis

- composants lourds

✅ Orientation recommandée :

- Puissance pratique : 12–20 kW

- Châssis lourd + mouvement stable

- Gaz et refroidissement “forts”

Il faut que la machine supporte :

- temps de coupe long

- charge thermique

- manutention de plaques lourdes

- perçage stable sur épais

E) 30 mm+ au quotidien (très épais & haute productivité)

Ce n’est pas la majorité des ateliers, mais si c’est votre cas, le choix est clair :

✅ Orientation recommandée :

- 20 kW+

- Plateforme heavy-duty

- Planification disponibilité/maintenance

Ici, “qualité d’ingénierie et uptime” comptent plus que le prix.

Étape 3 : choisir la bonne stratégie gaz selon l’objectif

Si votre objectif est l’épaisseur maximale sur acier carbone :

- l’oxygène est souvent le meilleur choix

Si votre objectif est bord brillant / esthétique sur inox :

- l’azote est généralement le meilleur

Si votre objectif est le coût le plus bas sur tôle fine :

- l’air peut être attractif, mais l’épaisseur est limitée

Beaucoup achètent “trop puissant”, puis utilisent le mauvais gaz et blâment la machine.

Étape 4 : ne pas acheter une puissance que vous utilisez rarement

Règle pratique :

Si vous coupez 20 mm d’acier carbone une fois par mois,

n’achetez pas une machine dimensionnée pour 20 mm en quotidien.

À la place :

- achetez pour votre épaisseur quotidienne

- sous-traitez les gros jobs rares

- ou gardez plasma/oxycoupage pour l’exceptionnel

Comme ça, vous protégez le ROI.

FAQ — Épaisseur de découpe laser fibre (questions d’atelier)

1) Un laser fibre 6 kW peut-il couper 25 mm d’acier carbone ?

Oui, c’est souvent possible, surtout en coupe oxygène.

Mais pour une production stable, beaucoup d’ateliers restent plutôt sur 15–20 mm pour gagner en qualité et en vitesse.

2) Pourquoi l’acier carbone se coupe plus épais que l’inox ?

Parce que l’oxygène crée de la chaleur supplémentaire via l’oxydation sur l’acier carbone.

L’inox se coupe souvent à l’azote, et le laser fait la majorité du travail seul.

3) Un laser fibre peut-il couper l’aluminium aussi épais que l’acier ?

En général non. L’aluminium réfléchit l’énergie et évacue la chaleur très vite, donc à puissance égale l’épaisseur est plus limitée.

4) “Épaisseur maximale” est-elle utile ?

Oui, comme ordre de grandeur.

Mais pour décider en production, l’épaisseur “stable” est bien plus importante.

5) Quelle plage donne le meilleur ROI pour la plupart des ateliers ?

Pour beaucoup d’ateliers généralistes, le meilleur ROI vient souvent de la plage 3–12 mm au quotidien, car :

- la demande est forte

- la vitesse est bonne

- la qualité de bord est excellente

- la reprise est limitée

6) Peut-on améliorer l’épaisseur en ajustant les réglages ?

Oui, l’épaisseur peut augmenter grâce à :

- bonne position de focus

- bonne buse

- pression gaz stable

- stratégie de perçage adaptée

Mais les réglages ne compensent pas une puissance insuffisante sur plaque épaisse.

7) L’erreur la plus fréquente des acheteurs ?

Acheter sur l’épaisseur maxi “extrême”, puis découvrir :

- vitesse trop lente

- coût gaz trop élevé

- qualité instable

- ROI moins bon que prévu

Checklist d’achat (simple et pratique)

Avant d’acheter, cochez :

- ✓Quel matériau coupe-t-on le plus ? (acier carbone / inox / aluminium)

- ✓Quelle épaisseur représente 80% de nos pièces quotidiennes ?

- ✓Bords brillants (azote) ou épaisseur maxi (oxygène) ?

- ✓Combien de tôles par jour ? Faut-il une table échange ?

- ✓1 équipe ou 2 équipes ?

- ✓Automatisation (chargement/déchargement) maintenant ou plus tard ?

- ✓Gaz et extraction sont-ils stables et disponibles ?

- ✓Objectif ROI (6 / 12 / 24 mois) ?

Si vous répondez clairement à ces points, votre choix sera beaucoup plus précis.

Résumé final

Alors, quelle épaisseur un laser fibre peut-il couper ?

- Acier carbone : le plus épais (surtout à l’oxygène)

- Inox : plus propre, souvent un peu moins épais

- Aluminium : plus difficile (réflexion + conduction)

- Gaz et réglages font énormément varier le résultat

- L’épaisseur de production est plus importante que l’épaisseur maximale

Pour sélectionner le bon système, partez de votre épaisseur quotidienne, puis associez puissance et plateforme à votre charge réelle.

Obtenir une recommandation de modèle selon l’épaisseur

Indiquez votre matériau (Inox/Acier carbone/Al), votre plage d’épaisseur quotidienne et votre volume. Nous vous orienterons vers une plateforme et une puissance adaptées. Découvrez les systèmes GWEIKE ci-dessous :